Camion avec pantographe de l'école supérieure polytechnique RWTH Aachen

L'avenir électrifié du transport routier de marchandises

Projet de recherche innovant de l'université RWTH d'Aix-la-Chapelle

L'université RWTH d'Aix-la-Chapelle développe des camions électrifiés avec des pantographes et des composants Webasto pour réduire durablement les émissions de CO2 sur les routes du monde entier.

Le transport routier est également crucial pour une réduction significative et durable des émissions de CO2. Les camions sont responsables d'environ 10 % des émissions mondiales de CO2. En même temps, ils sont difficiles à électrifier en raison de leurs besoins énergétiques élevés et des longues distances qu'ils doivent parcourir.

La chaire d'ingénierie de la production de composants d'électromobilité (PEM) de l'université RWTH d'Aix-la-Chapelle, qui mène des recherches dans ce domaine, s'efforce de changer cette situation et de trouver une solution compétitive pour le transport de marchandises. Dans le cadre du projet LiVePLuS, les spécialistes de la chaire ont développé un groupe motopropulseur électrique avec pantographe et batterie et l'ont mise en œuvre dans un premier prototype avec le soutien de Webasto, partenaire système pour l'électromobilité.

Fondée en 2014, la chaire PEM de la RWTH - l'une des universités d'excellence en Allemagne et des meilleures universités au monde - étudie les composants essentiels de l'électromobilité. Quatre groupes de recherche se concentrent sur la batterie en tant que l'un des composants centraux de la chaîne de traction électrique sur l'ensemble de la chaîne de valeur. "Notre objectif est de développer de nouveaux moyens de réduire activement les émissions de CO2. Le trafic routier est responsable d'un grand pourcentage des émissions.

En y regardant de plus près, nous constatons que ce sont surtout les véhicules utilitaires lourds dont l'électrification aurait un impact considérable sur les réductions de CO2. Pour une efficacité maximale et le plus grand impact possible, c'est donc précisément le domaine sur lequel nous voulons nous concentrer dans nos projets de recherche", explique Konstantin Sasse, Team Leader Battery Engineering & Safety de l'université RWTH.

Rendre possible le changement du trafic routier

L'objectif principal : développer des modules adaptables de blocs de construction de la chaîne cinématique qui peuvent être adaptés individuellement au domaine d'application. C'est ainsi qu'a été lancé en septembre 2017 le projet LiVe, qui a d'abord étudié diverses technologies telles que la pile à combustible ou le pantographe - un collecteur de courant pliable monté sur le véhicule - sur la base du véhicule électrique à batterie. Le projet LiVePLuS a ensuite été créé sur cette base en février 2020 et s'est concentré sur les poids lourds avec batterie et pantographe.

Pour valider les résultats de la recherche et démontrer l'adéquation des camions semi-remorques avec pantographe, un camion devait également être rééquipé en tant que prototype. Celui-ci se compose classiquement d'un moteur électrique et d'une batterie de traction auxquels s'ajoute le pantographe comme interface avec un système de lignes aériennes. Un système de capteurs détecte si le véhicule circule dans une voie de circulation avec une ligne aérienne et le pantographe du camion s'étend et s'arrime à la ligne aérienne. Cela permet d'alimenter le moteur électrique et de charger la batterie en même temps.

Les deux projets sont parrainés par VDI/VDE Innovation + Technik GmbH et financés par le ministère fédéral allemand de l'environnement, de la protection de la nature, de la sécurité nucléaire et de la protection des consommateurs (BMUV). "La technologie des pantographes est particulièrement intéressante, car l'infrastructure nécessaire peut être mise en œuvre assez rapidement - beaucoup de choses peuvent déjà être réalisées d'ici 2030. Des études ont montré qu'en utilisant des camions de ligne aérienne, il est possible de réduire d'environ 50 % les émissions de CO2 d'ici 2030 par rapport aux camions conventionnels. Si l'on pousse ce calcul plus loin et que l'on exploite les systèmes de lignes aériennes exclusivement avec des sources d'énergie renouvelables, l'exploitation pure de ces camions serait neutre en CO2 dès aujourd'hui", déclare Simon Dünnwald, Team leader E-Mobility Production Engineering chez PEM.

L'énergie fournie par les pantographes est non seulement très efficace en raison de son rendement global élevé, mais elle ne présente également que peu d'inconvénients par rapport aux camions conventionnels. Les impacts sur l'infrastructure sont tout aussi faibles : Les voies de circulation équipées de lignes aériennes peuvent également être utilisées sans restriction par les autres véhicules. De telles lignes aériennes sont actuellement déjà installées sur des segments des autoroutes A1 et A9 en tant que routes d'essai. "Des simulations et des études montrent qu'il suffit d'équiper environ 30 % du réseau autoroutier allemand - soit 3 200 à 4 000 km - de lignes aériennes pour électrifier 80 % des poids lourds. Nous disposons donc d'un énorme potentiel dans ce domaine", déclare M. Dünnwald.

Composants et support de haute qualité de Webasto

Étant donné qu'aucun camion pantographe fonctionnant à l'électricité pure n'est actuellement en service sur les routes allemandes et que la technologie est donc très récente, le groupe de recherche n'a pas pu recourir à un système déjà prêt et a dû trouver des solutions innovantes. La livraison des composants s'est également avérée être un défi. "Nous construisons des prototypes en petites quantités pour notre projet de recherche. Ce n'est pas assez intéressant pour de nombreux fournisseurs. La disponibilité technique et les délais de livraison des différents composants devaient également être adaptés.

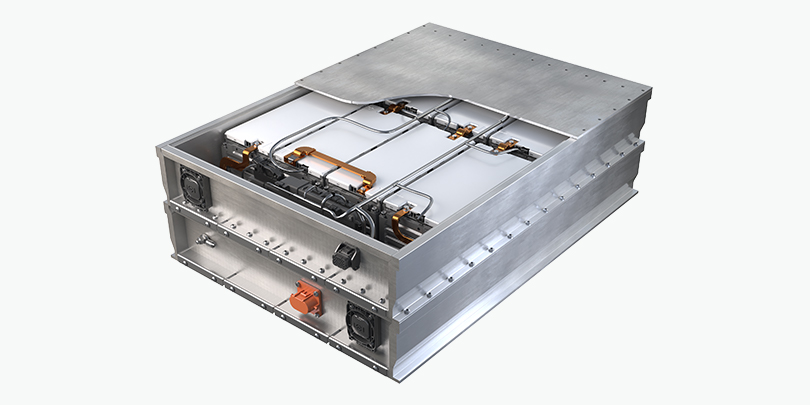

Le domaine d'application des véhicules utilitaires lourds exclut déjà certains acteurs du marché. Et bien sûr, nous avions certaines exigences concernant les composants. Par exemple, au lieu de batteries prototypes, nous voulions installer des batteries certifiées pour la production en série et compatibles avec le reste de l'alimentation haute tension embarquée", explique M. Sasse. L'espace étant limité dans le camion, la taille des batteries devait également être adaptée. Après un examen intensif du marché et des recherches approfondies, le choix s'est finalement porté sur la batterie standard de Webasto pour les véhicules commerciaux.

L'entreprise a non seulement été en mesure de fournir les composants requis dans les plus brefs délais, mais a également apporté un soutien actif grâce à ses connaissances spécialisées. "Nous avons échangé des idées en étroite collaboration avec Webasto et avons un contact direct avec tous les départements. Le développement d'un prototype signifie toujours que des questions très spécifiques se posent, pour lesquelles nous avons besoin de l'avis d'experts. Nous avons travaillé en étroite collaboration avec Webasto, nous avons reçu un retour rapide, nous avons reçu toutes les données pertinentes et nous avons même bénéficié d'une assistance lors de la mise en service des différents composants sur le site", explique M. Sasse.

Outre le système de batterie de Webasto, la passerelle d'interface pour véhicules (VIG) a également été utilisée du côté du produit. Très compacte, elle sert d'interface entre le véhicule et les batteries et permet de contrôler jusqu'à 16 batteries. Le groupe de recherche a développé l'unité de distribution électrique (PDU) sur la base de la VIG. Cette unité individuelle compacte contient toutes les connexions principales pour la batterie, le pantographe et le moteur ainsi que la distribution nécessaire et d'autres fonctions.

De la théorie à la pratique

Après de nombreux tests, tels que la mise en service individuelle des composants et la mise en service de l'ensemble du système dans un état non construit, le véritable essai du prototype doit avoir lieu. Le véhicule a déjà subi plusieurs tests sur la piste d'essai de la RWTH. La prochaine étape consistera à tester le pantographe sur une autre piste d'essai afin de vérifier si le processus d'arrimage à la ligne aérienne se déroule sans problème.

Ensuite, le prototype sera mis en circulation publique afin que le groupe de recherche puisse effectuer des mesures complètes. "L'objectif est d'optimiser davantage le système et d'atteindre un plus haut degré de maturité. Nous voulons atteindre un point où le bloc de construction de la chaîne cinématique modulaire est non seulement entièrement développé mais présente également un réel intérêt économique. Si les coûts ne sont pas corrects, le système ne sera pas utilisé. Mais nous sommes sur une excellente voie. Le projet a également une grande importance sociale.

Nous avons déjà reçu la visite de plusieurs grands fournisseurs qui se sont montrés enthousiastes après avoir vu le prototype. Nous sommes curieux de voir ce que l'avenir réserve à notre projet, mais nous sommes très fiers de ce que nous avons déjà réalisé. Et avec Webasto, nous avons trouvé un partenaire qui nous apporte un soutien complet et travaille avec nous pour faire avancer la décarbonisation du transport de marchandises", conclut M. Dünnwald. Et Webasto est également enthousiasmé par cette coopération. "Nous sommes fiers d'être le partenaire d'un projet aussi innovant, qui a le potentiel de réduire massivement les émissions de CO2 dans le transport routier. Nous sommes impatients de continuer à soutenir le projet à l'avenir et nous serons heureux de fournir des produits et une contribution théorique à tout moment", ajoute Michael Bauer, vice-président de la Business Line Energy Management de Webasto.